કમ્પોઝિશન અને મિરર પેઇન્ટના પ્રકારો, એપ્લિકેશન સૂચનાઓ અને માર્ક્સનું નોટેશન

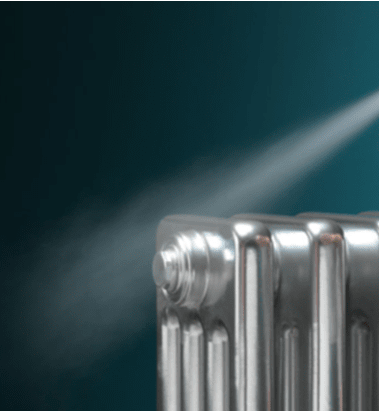

મિરર પેઇન્ટ સપાટીને અસામાન્ય ચાંદી, શ્યામ અથવા સોનેરી ચમક આપી શકે છે. તે જ સમયે, આ સામગ્રીઓ કાટ રક્ષણ પૂરું પાડે છે. મિરર પેઇન્ટ, જ્યારે સુકાઈ જાય છે, શ્રેષ્ઠ ઘર્ષણ પ્રતિકાર પ્રદાન કરે છે અને મેટલ, લાકડું, પ્લાસ્ટિક અને સિરામિક સહિતની સપાટીઓની વિશાળ શ્રેણી માટે યોગ્ય છે.

મિરર પેઇન્ટ: રચના અને પ્રકાશનનું સ્વરૂપ

અરીસાની અસર સાથેના પેઇન્ટ સ્પ્રે કેનમાં ઉપલબ્ધ છે, જે તૈયાર સપાટી પર રચનાને લાગુ કરવાની સુવિધા આપે છે. આ સામગ્રીનો આધાર નાઇટ્રોસેલ્યુલોઝ વાર્નિશ છે. ઉત્પાદનના તબક્કે, આ ઘટકને એલ્યુમિનિયમ પાવડર અને અન્ય પદાર્થો સાથે મિશ્રિત કરવામાં આવે છે જે કાર્યકારી સપાટી પર રચનાનું સમાન વિતરણ સુનિશ્ચિત કરે છે.

નાઇટ્રોસેલ્યુલોઝ વાર્નિશ મજબૂત ફિલ્મ બનાવવા માટે જવાબદાર છે. આ પેઇન્ટિંગની મિરર ઇફેક્ટ એલ્યુમિનિયમ પાવડર દ્વારા સુનિશ્ચિત કરવામાં આવે છે.

અંતિમ પરિણામ, જે આ સામગ્રીને સૂકવવા પછી મેળવવામાં આવે છે, તે વધારાના ઘટકોની લાક્ષણિકતાઓ પર આધારિત છે.એટલે કે, ઉમેરણો તેની ખાતરી કરવા માટે જવાબદાર છે કે બેઝ વાર્નિશ સપાટી પર સમાનરૂપે આવેલું છે, અને એલ્યુમિનિયમ પાવડર પ્રતિબિંબીત સ્તર બનાવે છે.

અવકાશ

મિરર ઇફેક્ટ પેઇન્ટ આ માટે યોગ્ય છે:

- ધાતુઓ;

- સિરામિક

- પ્લાસ્ટિક;

- કોંક્રિટ;

- પીણું

- કાચ

આ સંદર્ભે, આ રંગની અરજીનું ક્ષેત્ર વિશાળ છે. પરંતુ મોટેભાગે આવા કોટિંગનો ઉપયોગ શરીરના ભાગો, મિરર હાઉસિંગ્સ વગેરેની પ્રક્રિયા માટે થાય છે. ઉપરાંત, સામગ્રીનો ઉપયોગ આંતરિક, સુશોભન માળખાં અને અન્ય ઉત્પાદનોમાં દિવાલોની પેઇન્ટિંગ માટે કરી શકાય છે.

ઉપયોગ કરવાના ફાયદા અને ગેરફાયદા

મિરર ઇફેક્ટ ટિન્ટના ફાયદા છે:

- એપ્લિકેશનની સરળતા;

- કાટ અને યાંત્રિક તાણનો પ્રતિકાર કરવાની ક્ષમતા;

- ઉચ્ચ સંલગ્નતા;

- એપ્લિકેશન્સની વિશાળ શ્રેણી, એક સામગ્રી સુધી મર્યાદિત નથી;

- ઝડપથી સુકાઈ જાય છે;

- સ્ટોરેજ શરતો પર કડક જરૂરિયાતો લાદી નથી.

આવા રંગના ગેરફાયદામાં, નીચેનાને ઓળખી શકાય છે:

- એપ્લિકેશન પહેલાં કાર્ય યોજના કાળજીપૂર્વક તૈયાર કરવી આવશ્યક છે;

- પેઇન્ટિંગનું કામ એવા રૂમમાં ન કરવું જોઈએ જ્યાં હવામાં ધૂળના કણો હોય;

- મિરર સ્પ્રે નાના વિસ્તારોને રંગવા માટે યોગ્ય છે.

ઉપરાંત, આમાં એ હકીકત શામેલ હોવી જોઈએ કે રંગો ઘણીવાર ટોનલ સંતૃપ્તિમાં અલગ પડે છે. એટલે કે, બે અથવા વધુ કારતુસ સાથે સપાટીની સારવાર પછી, સામગ્રીનો એક ભાગ બીજા કરતા ઘાટા અથવા હળવા હોઈ શકે છે. તેથી, મિરર પેઇન્ટની માત્ર એક બ્રાન્ડ ખરીદવાની ભલામણ કરવામાં આવે છે.

જાતો

ઉત્પાદકના પ્રકારને ધ્યાનમાં લીધા વિના, દરેક મિરર પેઇન્ટ એક-ઘટક અથવા બે-ઘટક રચના તરીકે ઉપલબ્ધ છે.

મોનોકોમ્પોનન્ટ

એક-ઘટક ફોર્મ્યુલેશન અનુકૂળ છે કારણ કે તે તરત જ ઉપયોગ માટે તૈયાર છે: તે ડબ્બાને હલાવવા માટે પૂરતું છે, જેના પછી સામગ્રી સપાટી પર લાગુ કરી શકાય છે. કેટલાક ઉત્પાદકો આ પેઇન્ટને જારમાં પેક કરે છે.

એક-ઘટક રચનાઓનો ઉપયોગ મુખ્યત્વે નજીવી સપાટીની સપાટીની સારવાર માટે થાય છે. આ એ હકીકતને કારણે છે કે આ પ્રકારનો પેઇન્ટ સંપૂર્ણ સુવિધાયુક્ત મિરર અસરને ફરીથી બનાવવામાં સક્ષમ નથી: પોલિશ્ડ મેટલની તુલનામાં ગ્લોસમાં તફાવત તરત જ નોંધનીય બને છે.

એક-ઘટક એરોસોલ્સ લાગુ કરવા મુશ્કેલ છે. આવા પેઇન્ટ સાથે કામ કરતી વખતે, ઘણી ઘોંઘાટ ધ્યાનમાં લેવી જરૂરી છે, જેના પર પરિણામ નિર્ભર છે. આવી રચનાઓના ગેરફાયદામાં એ હકીકતનો સમાવેશ થાય છે કે આ સામગ્રી ઝડપથી સુકાઈ જાય છે. આને કારણે, પેઇન્ટને સપાટીની રચનામાં પ્રવેશવાનો સમય નથી, તેથી સૂકાયેલી ફિલ્મ વહેલી છાલથી છૂટી જાય છે અને યાંત્રિક તાણને સહન કરતી નથી.

વધુમાં, સિંગલ-કમ્પોનન્ટ એરોસોલ્સ ઉચ્ચ વપરાશ દ્વારા વર્ગીકૃત થયેલ છે.

દ્વિ-ઘટક

બે ઘટક ફોર્મ્યુલેશન અગાઉના ફોર્મ્યુલેશનથી અલગ છે કારણ કે તે મુખ્યત્વે બેંકોમાં બનાવવામાં આવે છે. આ ઉત્પાદનો એક્રેલિક અથવા ઇપોક્રીસ રેઝિન પર આધારિત છે. બે-ઘટક ફોર્મ્યુલેશનના ગેરફાયદામાં એ હકીકતનો સમાવેશ થાય છે કે સામગ્રીને એપ્લિકેશન પહેલાં સખત સાથે મિશ્રિત કરવી આવશ્યક છે. કામના અંતે, સૂકી ફિલ્મને વાર્નિશથી દોરવી આવશ્યક છે.

તે જ સમયે, બે-ઘટક રચનાઓ સપાટી પર અરીસા જેવી ચમક ફરીથી બનાવવામાં સક્ષમ છે, જે પોલિશ્ડ મેટલ સાથે તુલનાત્મક છે. સૂકા કોટિંગ યાંત્રિક તાણ અને હીટ ટ્રીટમેન્ટ માટે વધેલા પ્રતિકાર દ્વારા વર્ગીકૃત થયેલ છે. વધુમાં, બે ઘટક ફોર્મ્યુલેશનનો ધીમે ધીમે વપરાશ થાય છે.

રંગમાં તફાવત

મિરર પેઇન્ટના શેડનો પ્રકાર ઘટકના પ્રકારને આધારે નક્કી કરવામાં આવે છે જેની સાથે બેઝ વાર્નિશ મિશ્રિત થાય છે. મોટેભાગે, આ સામગ્રીઓ માટે એલ્યુમિનિયમ પાવડરનો ઉપયોગ થાય છે, જે સપાટીને ચાંદીનો રંગ આપે છે. બજારમાં અન્ય શેડ્સની રચનાઓ પણ છે:

- વાર્નિશ અને પીળી ધાતુનું જોડાણ સોનેરી રંગ મેળવવાનું શક્ય બનાવે છે;

- એલ્યુમિનિયમ પાવડર અને અર્ધપારદર્શક કાળા રંગદ્રવ્યનું મિશ્રણ ડાર્ક ફિનિશ બનાવે છે.

કેટલાક પેઇન્ટ ઉત્પાદકો ટિંટીંગ સેવા પ્રદાન કરે છે. આ કિસ્સામાં, અંતિમ છાંયો વપરાયેલ રંગદ્રવ્યના પ્રકાર અનુસાર નક્કી કરવામાં આવે છે.

પગલું સૂચનો દ્વારા પગલું

મિરર સંયોજનો સાથે પેઇન્ટિંગ કરતી વખતે મુખ્ય મુશ્કેલી એ છે કે સપાટી કાળજીપૂર્વક તૈયાર હોવી જોઈએ. વધુમાં, આ સામગ્રીઓ ધૂળ અને અન્ય દૂષકોના સંપર્કને સહન કરતી નથી. જો નાના કણો સામગ્રીમાં પ્રવેશ કરે છે, તો સપાટી પર સૂકાયા પછી નોંધપાત્ર અનિયમિતતા રહેશે.

આ સંદર્ભમાં, મિરર ઇફેક્ટ કમ્પોઝિશન સાથે પેઇન્ટિંગ સામગ્રી પર કામ કાર્યાત્મક વેન્ટિલેશનવાળા રૂમમાં હાથ ધરવામાં આવવું જોઈએ, પરંતુ ડ્રાફ્ટ્સ વિના. આવા સંયોજનો સાથે સપાટીને સમાપ્ત કરવા માટે, તમારે સ્પ્રે બંદૂકની જરૂર પડશે. પેઇન્ટિંગ કરવાની સામગ્રીના પ્રકાર પર આધાર રાખીને, પ્લેન, હેર ડ્રાયર, સ્પેટુલા અને અન્ય સાધનો તૈયાર કરવા પણ જરૂરી છે.

સપાટીની તૈયારી

રંગ ક્યાં લાગુ કરવામાં આવે છે તે ધ્યાનમાં લીધા વિના, પ્રક્રિયા શરૂ કરતા પહેલા સપાટીને ધોઈ અને સૂકવી જોઈએ. આગલા પગલામાં, નીચેના કાર્ય હાથ ધરવામાં આવે છે:

- રસ્ટ અથવા સ્કેલના નિશાનો દૂર કરવામાં આવે છે (જો મેટલ પેઇન્ટ કરવામાં આવે છે);

- જૂની કોટિંગ દૂર કરવામાં આવે છે (આ પ્લાસ્ટિક અને પ્લાસ્ટર દિવાલો સહિત તમામ સપાટીઓ પર લાગુ પડે છે);

- ગ્રીસના નિશાનને દૂર કરવા માટે સપાટીને દ્રાવક સાથે ગણવામાં આવે છે;

- સપાટી પુટ્ટી સાથે સમતળ કરવામાં આવે છે (જો દિવાલો પેઇન્ટ કરવામાં આવે છે).

લાકડા સાથે કામ કરતી વખતે, ધીમે ધીમે અનાજના કદને ઘટાડીને, એમરી પેપર અથવા ગ્રાઇન્ડર સાથે સામગ્રીને સ્તર આપવાની ભલામણ કરવામાં આવે છે. પ્લાસ્ટિક, અન્ય સામગ્રીઓથી વિપરીત, જૂના પેઇન્ટ દ્વારા નુકસાન થાય છે. આ કિસ્સામાં, બરછટ સેન્ડપેપરનો ઉપયોગ સપાટીને સ્તર આપવા માટે પણ થાય છે.

કામના અંતે, સામગ્રીને ફરીથી કોગળા કરવાની ભલામણ કરવામાં આવે છે. અંતે, સપાટીને પાતળા સ્તર સાથે પ્રાઇમ કરવામાં આવે છે. જો સ્ટેન થાય, તો લાગુ કરેલી સામગ્રી દૂર કરવી જોઈએ અને આ પ્રક્રિયાને પુનરાવર્તિત કરવી જોઈએ. જો આ કરવામાં ન આવે તો, સ્ટેનિંગ પછી દૃશ્યમાન ખામી સપાટી પર રહેશે.

એપ્લિકેશન તકનીક

મિરર પેઇન્ટ લાગુ કરવાની તકનીક પ્રક્રિયા કરવામાં આવતી સામગ્રીના પ્રકારને ધ્યાનમાં રાખીને નક્કી કરવામાં આવે છે. નીચેનો આકૃતિ પ્લાસ્ટિકને લાગુ પડે છે:

- સપાટી કાળી રંગવામાં આવે છે.

- સામગ્રીને મિરર ફિનિશમાં પોલિશ કરવામાં આવે છે અને આલ્કોહોલ સાથે સારવાર કરવામાં આવે છે.

- પેઇન્ટેડ પ્લાસ્ટિકને હોટ એર ગનથી ગરમ કરવામાં આવે છે.

- મિરર પેઇન્ટ ગરમ સપાટી પર લાગુ કરવામાં આવે છે, જે સૂકાયા પછી, ફરીથી પોલિશ કરવામાં આવે છે.

ઉપરાંત, નીચેની યોજના અનુસાર પ્લાસ્ટિકને પેઇન્ટ કરી શકાય છે:

- પ્લાસ્ટિકને કાળા, સૂકા અને વાર્નિશથી દોરવામાં આવે છે.

- સપાટી ફરીથી સૂકવવામાં આવે છે અને પોલિશ્ડ થાય છે.

- ઉચ્ચ દબાણ હેઠળ સામગ્રી પર મિરર પેઇન્ટ લાગુ કરવામાં આવે છે અને પાતળા સ્તરમાં છાંટવામાં આવે છે. આ પ્રક્રિયા ઘણી વખત હાથ ધરવામાં આવી શકે છે, જે અસરને સપાટી પર ફરીથી બનાવવાની જરૂર છે તેના આધારે.

- સામગ્રીને ખાસ ડ્રાયરમાં 60 ડિગ્રી સુધી ગરમ કરવામાં આવે છે. અહીં ઉત્પાદન એક કલાક માટે રાખવું જોઈએ.

- ફિક્સિંગ વાર્નિશના ત્રણ સ્તરો અનુક્રમે 20 અને 25 મિનિટના અંતરાલ પર સપાટી પર લાગુ થાય છે.

- પ્લાસ્ટિકને સૂકવીને પોલિશ્ડ કરવામાં આવે છે.

તે મહત્વનું છે કે પેઇન્ટિંગ પ્રક્રિયા દરમિયાન લાગુ રચના (પેઇન્ટ અને વાર્નિશ) ની દરેક સ્તર સંપૂર્ણપણે શુષ્ક છે. નહિંતર, ધૂમ્રપાન અને પ્લાસ્ટિકને નુકસાન થવાનું જોખમ રહે છે.

મેટલ સાથે કામ કરતી વખતે, તેઓ એક અલગ પેટર્નનું પાલન કરે છે. આ અભિગમ મુખ્યત્વે ઉચ્ચ ચળકાટ સંયોજનો સાથે કાર બોડીને પેઇન્ટ કરતી વખતે ઉપયોગમાં લેવાય છે. મેટલ પ્રોસેસિંગ નીચેના અલ્ગોરિધમનો અનુસાર હાથ ધરવામાં આવે છે:

- સામગ્રીને સાફ, સૂકવી અને પોલિશ્ડ કરવામાં આવે છે. આ પ્રક્રિયાઓના ભાગરૂપે, સેન્ડપેપર અથવા ગ્રાઇન્ડરનો ઉપયોગ કરીને, અનિયમિતતા સહિત, કાટ અને અન્ય ખામીઓના નિશાન દૂર કરવા જરૂરી છે.

- ધાતુને પ્રાઇમ અને સૂકવવામાં આવે છે.

- બોડી મેટલ પર બ્લેક પેઇન્ટનો કોટ લગાવવામાં આવે છે, જે સૂકાયા પછી પોલિશ કરવામાં આવે છે.

- સ્પ્રે બંદૂકનો ઉપયોગ કરીને, મિરર પેઇન્ટનો પાતળો સ્તર મેટલ પર લાગુ કરવામાં આવે છે અને સૂકવવામાં આવે છે. ઇચ્છિત અસર પ્રાપ્ત કરવા માટે આ પગલું જરૂરી તેટલી વખત પુનરાવર્તિત કરી શકાય છે.

- સૂકા પેઇન્ટ વાર્નિશ સાથે નિશ્ચિત છે.

બ્રશ અથવા રોલર વડે મિરર પેઈન્ટ ન લગાવો કારણ કે તેનાથી સ્મજિંગ થશે.

સૂકવવાનો સમય

સૂકવણીનો સમય પર્યાવરણીય પરિસ્થિતિઓ પર આધારિત છે. +20 ડિગ્રીના તાપમાને, પેઇન્ટ પ્રક્રિયા કર્યા પછી 24 કલાકની અંદર પૂરતી શક્તિ પ્રાપ્ત કરે છે.

અસામાન્ય અસરો અને તેમને ડિઝાઇન કરવાની રીતો

ટિંટીંગ ઉપરાંત, મિરર પેઇન્ટને કેટલીકવાર ઉત્પાદન પ્રક્રિયા દરમિયાન વધારાના ઘટકો સાથે મિશ્રિત કરવામાં આવે છે, જેના કારણે સામગ્રી સૂકાયા પછી પારદર્શક બને છે. જો કે, તાપમાનની વધઘટ (વધારો અથવા ઘટાડો) સાથે, આ પદાર્થોની વિશિષ્ટતાને લીધે, સૂકા સામગ્રી આપેલ છાંયો પ્રાપ્ત કરવાનું શરૂ કરે છે.

આ પ્રકારના રંગોનો ઉપયોગ કારના શરીરને સમાપ્ત કરવા માટે વધુ વખત થાય છે. આ સામગ્રીઓ 2 પ્રકારોમાં વહેંચાયેલી છે: કેટલીક જ્યારે તાપમાનના સંપર્કમાં આવે ત્યારે વારંવાર પારદર્શક બનવા માટે સક્ષમ હોય છે, અન્ય - એકવાર.

મિરર ઇફેક્ટ સ્ટેન પણ છે, જેમાં એવા પદાર્થો હોય છે જે સપાટીને મેટ શાઇન આપે છે. આ સામગ્રીનો ઉપયોગ મુખ્યત્વે પ્લમ્બિંગ ફિક્સર અથવા ફર્નિચર ફિટિંગને સમાપ્ત કરવા માટે થાય છે.

શ્રેષ્ઠ મિરર પેઇન્ટ્સની રેન્કિંગ

શ્રેષ્ઠ મિરર પેઇન્ટ્સમાં નીચેની બ્રાન્ડ્સ શામેલ છે:

- પીક પાવર. આ બ્રાન્ડની રચનાઓ બજેટ જૂથની છે: એક સ્પ્રેની કિંમત લગભગ 350 રુબેલ્સ હોઈ શકે છે. સામગ્રી ઉપયોગ માટે તૈયાર છે અને નાના વિસ્તારોમાં પ્રક્રિયા કરવા માટે યોગ્ય છે.

- બોસ્નિયન ક્રોમ. આ કંપની સસ્તી મિરર સ્પ્રે બનાવે છે જેનો ઉપયોગ નાની વસ્તુઓ પર પ્રક્રિયા કરવા માટે થાય છે. કાયમી અસર આપવા માટે, સ્ટેનિંગ પછી વાર્નિશ લગાવવાની ભલામણ કરવામાં આવે છે.

- ક્રોમ અસર. અરીસાની ચમક સાથે શ્રેષ્ઠ રંગો આ બ્રાન્ડ હેઠળ બનાવવામાં આવે છે. ઉપરોક્ત ઉત્પાદનો કરતાં ક્રોમ ઇફેક્ટ વધુ ખર્ચાળ છે. આ સામગ્રી કાર પેઇન્ટિંગ માટે યોગ્ય છે.

બજારમાં મિરર પેઇન્ટના અન્ય ઉત્પાદકો છે. પરંતુ ઉપરોક્ત વધુ લોકપ્રિય છે.