પોલિસ્ટરીન માટે પ્રાઇમરના પ્રકાર અને શ્રેષ્ઠ બ્રાન્ડની રેટિંગ, એપ્લિકેશનના નિયમો

તાજેતરમાં, ઇમારતોની બાહ્ય સપાટીઓનું કોટિંગ વધુને વધુ લોકપ્રિય બન્યું છે. તે કોટિંગના સુશોભન ગુણધર્મોને સુધારવામાં અને રચનાની ગરમી-બચત લાક્ષણિકતાઓને વધારવામાં મદદ કરે છે. ઉચ્ચ-ગુણવત્તાવાળા પરિણામો પ્રાપ્ત કરવા માટે, ખાસ મૌસ પ્રાઈમરનો ઉપયોગ કરો. તે બાહ્ય પરિબળોના નકારાત્મક પ્રભાવથી સપાટીનું વિશ્વસનીય રક્ષણ પૂરું પાડે છે.

ફોમ પ્રાઈમર: રચના અને લાક્ષણિકતાઓ

રવેશ પોલિસ્ટરીન ફીણમાં એકદમ ગાઢ માળખું હોય છે અને તે ભેજને શોષી લેતું નથી. બિલ્ડિંગ કોડ્સ અનુસાર, તે પ્રાઇમ હોવું આવશ્યક છે. આનો આભાર, લાગુ પ્લાસ્ટર અને ગુંદર સાથે સારવાર કરેલ સપાટીની સંલગ્નતા વધારવી શક્ય છે. માટી છિદ્રાળુ સબસ્ટ્રેટમાંથી પાણીનું શોષણ ઘટાડવામાં પણ મદદ કરે છે.

પ્લાસ્ટરનો ઉપયોગ કરતા પહેલા ફોમ પ્રાઇમિંગ કરવું એ એક મહત્વપૂર્ણ તકનીકી કામગીરી માનવામાં આવે છે.તેની સહાયથી, અંતિમ મોર્ટાર મિશ્રણની સંલગ્નતા વધારવી અને સ્તરોને સ્તર આપવાનું શક્ય છે. પ્લાસ્ટરને ગ્રાઉટિંગ કરતી વખતે પ્રાઈમર વધારાની સામગ્રીને શોષવામાં મદદ કરે છે.

ઘણા પ્રાઈમર્સમાં જંતુનાશક ઘટકો હોય છે. દિવાલોની સારવાર કર્યા પછી, તેઓ ઘાટ અને માઇલ્ડ્યુનું જોખમ ઘટાડે છે.

રચનાના સંદર્ભમાં, આલ્કિડ, પોલીવિનાઇલસેટેટ, ફેનોલિક પ્રાઈમર્સને અલગ પાડવામાં આવે છે. આ પણ ગ્લિફટલ, પરક્લોરોવિનાઇલ, એક્રેલિક છે. પ્લાસ્ટર અથવા ટાઇલ મોર્ટારની કામગીરીની લાક્ષણિકતાઓને ધ્યાનમાં રાખીને રચના પસંદ કરવી જોઈએ. તે એપ્લિકેશન ડોમેન દ્વારા પણ પ્રભાવિત છે.

હેતુ અને અવકાશ

તેમની તકનીકી લાક્ષણિકતાઓ અનુસાર, પ્રાઈમર મિશ્રણને કોટિંગની મજબૂતાઈ વધારવા અને અંતિમ સામગ્રી સાથે આધારની સંલગ્નતાના માધ્યમોમાં વિભાજિત કરવામાં આવે છે. આના આધારે, તેમનો હેતુ પણ અલગ છે:

- છિદ્રાળુ સપાટીઓ માટે રિઇન્ફોર્સિંગ પ્રાઇમર્સનો ઉપયોગ કરવો જોઈએ. આવા ઉકેલોનો મુખ્ય ફાયદો ઘૂંસપેંઠની મોટી ઊંડાઈ તરીકે ગણવામાં આવે છે. તે 100 મિલીમીટર સુધી પહોંચે છે. વધુમાં, સ્તર સૂકાયા પછી, દિવાલો પર ઉચ્ચ-શક્તિની રક્ષણાત્મક ફિલ્મ દેખાય છે.

- એડહેસિવ પ્રાઈમર મિશ્રણનો ઉપયોગ મધ્યવર્તી સ્તર તરીકે થાય છે, જે પૂર્ણાહુતિના ગુણવત્તાના પરિમાણોને સુધારે છે. આવા બાળપોથીનો ઉપયોગ પ્લાસ્ટર અને સુશોભન પ્રકારના કોટિંગ લાગુ કરતાં પહેલાં થવો જોઈએ.

ફીણ હેઠળ બાળપોથીનો ઉપયોગ કરવાના ફાયદા અને ગેરફાયદા

પેનોપ્લેક્સ માટેના ફ્લોરમાં ઘણા ફાયદા છે. મુખ્ય ફાયદાઓ છે:

- અંતિમ સામગ્રી સાથે આધારની સંલગ્નતામાં વધારો;

- ઉપયોગની સરળતા;

- ગરમી-બચત ગુણધર્મોમાં વધારો;

- ઘાટ અને માઇલ્ડ્યુની રચનાનું નિવારણ.

તે જ સમયે, સામગ્રીને કેટલાક ગેરફાયદા દ્વારા પણ અલગ પાડવામાં આવે છે:

- સામગ્રીના ઉપયોગ માટે સપાટીની કાળજીપૂર્વક તૈયારી કરવાની જરૂરિયાત;

- રચનાની સારી પસંદગીની જરૂરિયાત;

- ઉચ્ચ શ્રમ તીવ્રતા.

જમીનના પ્રકારો અને પસંદગીની ભલામણો

પેઇન્ટિંગ માટે

શેવાળને પેઇન્ટિંગ કરતા પહેલા, નિષ્ણાતો તેને માટી સાથે સારવાર કરવાની ભલામણ કરે છે. આ કરવા માટે, તમારે નીચેના કરવું આવશ્યક છે:

- કોટિંગ સપાટી પરથી વધારાની વસ્તુઓ દૂર કરો.

- સપાટી સાફ કરો.

- ધૂળ અને ફીણના ટુકડાઓ દૂર કરો.

- તૈયાર સપાટી પર બાળપોથી લાગુ કરો. સ્તરોની સંખ્યા વિસ્તૃત પોલિસ્ટરીનની ગુણવત્તા અને આયોજિત પેઇન્ટની લાક્ષણિકતાઓ દ્વારા નક્કી કરવામાં આવે છે.

કાર્યના ક્રમના કડક પાલનને લીધે, ફીણના તકનીકી સૂચકાંકોને સાચવવાનું અને બાહ્ય પરિબળોના પ્રભાવથી તેના રક્ષણની ખાતરી કરવી શક્ય છે.

કાસ્ટ હેઠળ

આજે, પોલિસ્ટરીન ફોમ પેનલ્સ પર પ્લાસ્ટરિંગ અસામાન્ય નથી. સુશોભન ગુણધર્મો ઉપરાંત, આ પદ્ધતિ તમને સપાટીઓને વધુમાં ઇન્સ્યુલેટ કરવાની મંજૂરી આપે છે. આ કિસ્સામાં, જમીનનો ઉપયોગ ખૂબ જ મહત્વપૂર્ણ છે. સુશોભન અને ટેક્ષ્ચર પ્લાસ્ટરની ટકાઉપણું તેની એપ્લિકેશન પર આધારિત છે.

આ કિસ્સામાં, છાલ ભમરો જેવી ટેક્ષ્ચર સામગ્રી, ક્વાર્ટઝ ફિલર ધરાવતા પ્રાઈમર પર લાગુ કરવી જોઈએ. અનુભવી કારીગરો સેરેસિટ સીટી 16 ની રચનાનો ઉપયોગ કરવાની સલાહ આપે છે. આ પોલિમર એક્રેલિક માસ છે, જેમાં ક્વાર્ટઝ રેતીના દાણા હોય છે. જો રવેશ રંગથી રંગવાનું આયોજન કરવામાં આવ્યું છે, તો તે સેરેસિટ સીટી 17 યુનિવર્સલ પ્રાઈમરનો ઉપયોગ કરવા યોગ્ય છે.

પ્રવાહી કાચ

પોલિસ્ટરીનને રંગ કરતી વખતે, યોગ્ય રચના પસંદ કરવી મહત્વપૂર્ણ છે. તે સ્થિતિસ્થાપક અને તાપમાનના વધઘટ અને વરસાદ માટે પ્રતિરોધક હોવું જોઈએ. આધુનિક પેઇન્ટિંગ્સ આ આવશ્યકતાઓને સંપૂર્ણપણે પૂર્ણ કરે છે.જો કે, તેમાંના લગભગ તમામમાં આક્રમક પદાર્થો હોય છે જે ફીણની રચનાના વિનાશનું કારણ બને છે.

સમસ્યાઓ ટાળવા માટે, રક્ષણાત્મક પદાર્થોનો ઉપયોગ કરવો તે યોગ્ય છે. આ હેતુ માટે, સામાન્ય રીતે પ્રવાહી કાચનો ઉપયોગ થાય છે. તે સોડિયમ અથવા પોટેશિયમ સિલિકેટનો ઉકેલ છે. ફીણના ટુકડાઓના ઉચ્ચ તાણને લીધે, રચનામાં પ્રવાહી કાચના પ્રવેશ માટે વિશ્વસનીય અવરોધ પ્રાપ્ત થાય છે. પરિણામે, ઉચ્ચ ગુણવત્તાની રક્ષણાત્મક ફિલ્મ મેળવવાનું શક્ય છે.

પ્રવાહી કાચને વધુ સ્થિતિસ્થાપક બનાવવા માટે, પાણીને બદલે તેમાં બાળપોથી ઉમેરવાની ભલામણ કરવામાં આવે છે. વધુમાં, તે સાર્વત્રિક હોવું જોઈએ.

શ્રેષ્ઠ બ્રાન્ડ્સનું રેન્કિંગ

પોલિસ્ટરીન પર એપ્લિકેશન માટે, તેને નીચેના પ્રકારના પ્રાઇમર મિશ્રણનો ઉપયોગ કરવાની મંજૂરી છે:

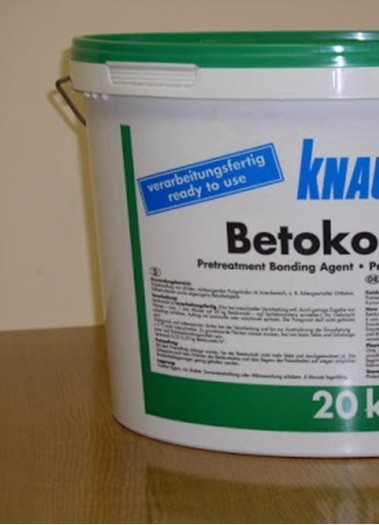

- Knauf Betokontakt. આ સોલ્યુશન સબસ્ટ્રેટમાં ઊંડે સુધી પ્રવેશતું નથી. તે મુખ્યત્વે સપાટી પર 4 થી 5 મિલીમીટરની મહત્તમ ઊંડાઈ સુધી ફેલાય છે. તે જ સમયે, રચના છિદ્રાળુ સપાટીની ઉચ્ચ સંલગ્નતા પ્રદાન કરે છે. પ્રવાહી સુકાઈ જાય પછી, રફ કોટિંગ રચાય છે. સૂકી પૂર્ણાહુતિ પણ તેને સંપૂર્ણ રીતે ચોંટી જાય છે.

- એસ્કરો એક્વાસ્ટોપ પ્રોફેશનલ. આ ઉત્પાદનમાં ભેજ અવાહક ગુણધર્મો છે. તે તેની કેન્દ્રિત રચના દ્વારા અલગ પડે છે. ઘૂંસપેંઠ ઊંડાઈ 6 થી 10 મિલીમીટર છે. મિશ્રણનો અસંદિગ્ધ લાભ ઝડપી સૂકવણી માનવામાં આવે છે - તે 1-2 કલાકથી વધુ સમય લેતો નથી.

- "ઓપ્ટિમિસ્ટ જી 103". આ ઉત્પાદન પર્યાવરણને અનુકૂળ માનવામાં આવે છે. ઉકેલ વિવિધ સપાટીઓ પર ઉપયોગ માટે યોગ્ય છે, અને ફીણ કોઈ અપવાદ નથી. સૂકવણી પછી, એજન્ટ ફૂગ, બેક્ટેરિયા અને ઘાટથી કોટિંગને વિશ્વસનીય રીતે સુરક્ષિત કરે છે. તેને સૂકવવામાં લગભગ 2 કલાક લાગે છે.

વોટરપ્રૂફિંગ માટે યોગ્ય રીતે કેવી રીતે પ્રાઇમ કરવું

પ્રાઇમરને ઇચ્છિત પરિણામો આપવા માટે, એપ્લિકેશનની સૂચનાઓને કાળજીપૂર્વક અનુસરો. આ કિસ્સામાં, ઘણી ઘોંઘાટ ધ્યાનમાં લેવી જરૂરી છે.

માટીનો વપરાશ અને સોલ્યુશનની તૈયારીની સુવિધાઓ

મોટેભાગે, પોટિંગ માટીનો વપરાશ પેકેજ પર સૂચવવામાં આવે છે. આ પરિમાણ પદાર્થની રચના દ્વારા સીધી અસર કરે છે:

- એક્રેલિક પ્રાઈમર્સ - તેમનો વપરાશ ચોરસ મીટર દીઠ 80-120 ગ્રામ છે.

- ડીપ પેનિટ્રેશન પ્રાઇમર્સ - 1 ચોરસ મીટર દીઠ 50-150 ગ્રામ મિશ્રણની જરૂર છે.

- ક્વાર્ટઝથી ભરેલા ફોર્મ્યુલેશન - તમારે ચોરસ મીટર દીઠ 150-200 ગ્રામ મિશ્રણનો ઉપયોગ કરવાની જરૂર છે.

માનક મૂલ્યોને ધ્યાનમાં લેતા, કામ માટે જરૂરી માટીની માત્રા સરળતાથી નક્કી કરવી શક્ય છે. એપ્લિકેશન માટે રચના તૈયાર કરવા માટે, તેને સંપૂર્ણપણે મિશ્રિત કરવું આવશ્યક છે. જો મિશ્રણ ખૂબ જાડું હોય, તો તેમાં પાણી ઉમેરવાની ભલામણ કરવામાં આવે છે. આ કિસ્સામાં, સૂચનાઓ પર ધ્યાન કેન્દ્રિત કરવું તે યોગ્ય છે.

જરૂરી સાધનો

કાર્ય હાથ ધરવા માટે, નીચેની વસ્તુઓ તૈયાર કરવાની ભલામણ કરવામાં આવે છે:

- પોલીયુરેથીન તરે છે.

- મિશ્રણ ડોલ.

- મેટલ વ્હિસ્ક સાથે બાંધકામ મિક્સર.

- માસ્ટર ઠીક છે.

- મેશ અથવા ગ્રાઇન્ડીંગ બ્લોક.

- વિવિધ પહોળાઈના પેઇન્ટ સ્પેટુલાનો સમૂહ.

- સ્તર સાથે શાસક.

સુશોભનને સમાપ્ત કરવા માટે તમારે વિશિષ્ટ એડહેસિવ, શુષ્ક પ્લાસ્ટર મિશ્રણ, એક બાળપોથી અને પદાર્થની પણ જરૂર પડશે. ફીણને સમાપ્ત કરવા માટે, ખાસ પ્લાસ્ટર સંયોજનોનો ઉપયોગ કરવાની ભલામણ કરવામાં આવે છે. તેઓ ખનિજ અને એક્રેલિક છે.

સપાટીની તૈયારી અને સ્તરીકરણ

કોટિંગ સપાટ સપાટી પર લાગુ થવી જોઈએ. વિસ્તૃત પોલિસ્ટરીન પ્લેટો સમાનરૂપે નિશ્ચિત છે કે કેમ તેનું મૂલ્યાંકન કરવા માટે, આધાર પર પ્લાસ્ટર શાસક લાગુ કરવાની ભલામણ કરવામાં આવે છે. તેને વિશાળ સ્પેટુલાનો ઉપયોગ કરવાની પણ મંજૂરી છે.જો નજીકના સ્લેબના સાંધા સમાન સ્તરે હોય, તો સપાટીને સપાટ ગણવામાં આવે છે.

પ્લેટો વચ્ચેના સાંધા પર ખાસ ધ્યાન આપવાની ભલામણ કરવામાં આવે છે. તેઓ સારી રીતે સીલ હોવા જોઈએ. આ કિસ્સામાં, વધારાનું માઉન્ટિંગ ગુંદર કાપી નાખવું આવશ્યક છે.

ફીણમાં સ્તરીકરણ સ્તરની સંલગ્નતાને સુધારવા માટે, તેને સોય રોલર સાથે પ્રક્રિયા કરવી આવશ્યક છે. આ કિસ્સામાં, પ્લાસ્ટર છિદ્રોમાં ઊંડે પ્રવેશ કરશે.

મેશ ઇન્સ્ટોલેશન અને પ્રિમિંગ ટેકનિક

સપાટીને પ્રાઇમ કરવા માટે, નીચે પ્રમાણે આગળ વધવાની ભલામણ કરવામાં આવે છે:

- પ્રાઈમર મિશ્રણ તૈયાર કરો. આ કરવા માટે, સારી રીતે ભળી દો. જો સુસંગતતા ખૂબ જાડી હોય, તો તમે સૂચનાઓને અનુસરીને થોડું પાણી ઉમેરી શકો છો.

- પ્રાઈમરને પહોળા પેઈન્ટબ્રશ અથવા નિયમિત ફ્લેટ પેઈન્ટબ્રશથી લાગુ કરો. તેને સ્પ્રેયર અથવા પેઇન્ટ રોલરનો ઉપયોગ કરવાની પણ મંજૂરી છે. કામ પૂર્ણ થયા પછી, સાધનોને સારી રીતે સાફ કરવું જોઈએ.

- ફ્લોર સંપૂર્ણપણે સુકાઈ ગયા પછી, સપાટી યાંત્રિક પરિબળોના પ્રભાવ માટે વધુ પ્રતિરોધક બનશે.

સરળ ફીણ પ્લેટો પર પ્લાસ્ટરની સંલગ્નતાને સુધારવા માટે, પોલિએસ્ટર ફાઇબરગ્લાસના રિઇન્ફોર્સિંગ મેશનો ઉપયોગ કરવાની ભલામણ કરવામાં આવે છે. આને ઠીક કરવા માટે, તમે નીચેની પદ્ધતિઓનો ઉપયોગ કરી શકો છો:

- ફોમ બોર્ડ પર મેશ રિઇન્ફોર્સમેન્ટ સ્ટ્રીપ જોડો. તેની લંબાઈ 1-1.5 મીટર હોવી જોઈએ. પહોળા સ્પેટુલા સાથે ઉપર એડહેસિવ કમ્પોઝિશન લાગુ કરવી અને તેને રિઇન્ફોર્સિંગ લેયરની સપાટી પર લેવલ કરવું જરૂરી છે. જાળીને લાગુ સોલ્યુશનમાં ડૂબી જવું જોઈએ અને, તેથી વાત કરવા માટે, ગુંદરમાં ડૂબી જવું જોઈએ.

- સ્પેટુલાનો ઉપયોગ કરીને બોર્ડ પર એડહેસિવ ફેલાવો અને તેને સપાટી પર સમાનરૂપે ફેલાવો. તાજા મોર્ટાર પર માસ્કિંગ નેટની સ્ટ્રીપ્સ મૂકો અને ગુંદરના સ્તર સાથે સરળ બનાવો.

આ પદ્ધતિઓની સરખામણી કરતી વખતે, બીજાને પસંદગીનો વિકલ્પ ગણવામાં આવે છે. જ્યારે રિઇન્ફોર્સિંગ મેશ હેઠળ લાગુ કરવામાં આવે છે, ત્યારે ગુંદર વિના voids બનતા નથી. પરિણામે, ફિક્સેશન વધુ મજબૂત છે.

કોટ સૂકવવાનો સમય

ઘણા પરિબળો ફ્લોરના સૂકવવાના સમયને અસર કરે છે. આમાં મિશ્રણનો પ્રકાર અને કાર્ય હાથ ધરવા માટેની શરતો શામેલ છે. સમયગાળો 30 મિનિટથી 12 કલાક સુધી બદલાઈ શકે છે.

કામ ચાલુ રાખવું

રિઇન્ફોર્સિંગ મેશને ફિક્સ કર્યા પછી, તે તૈયાર એડહેસિવથી ઢંકાયેલું હોવું જોઈએ, પ્લાસ્ટિક ટ્રોવેલથી સ્મૂથ કરવું જોઈએ અને ખાસ જાળીથી રેતી કરવી જોઈએ. તે જ સમયે, રચનાના અપૂર્ણ સૂકવણી પછી આ પ્રક્રિયા શરૂ કરવાની મંજૂરી છે.

કેટલાક માસ્ટર્સ આ પ્રક્રિયા માત્ર બીજા દિવસે જ હાથ ધરે છે - સોલ્યુશન સંપૂર્ણપણે શુષ્ક થયા પછી. જો કે, શુષ્ક કોટિંગને સ્ક્રબ કરવું ખૂબ જ સમસ્યારૂપ છે. આ કિસ્સામાં, સપાટીને સતત પાણીથી ભીની કરવી અને ગ્રાઇન્ડીંગ કરતી વખતે ઘણો પ્રયત્ન કરવો જરૂરી છે.

અંતિમ તબક્કે, સુશોભન પૂર્ણાહુતિ કરવામાં આવે છે. બાહ્ય કાર્ય માટે, ખાસ રવેશ પ્લાસ્ટરની શોધ કરવામાં આવી છે. તેઓ તાપમાનના વધઘટ અને હવામાનના ફેરફારો માટે પ્રતિરોધક છે. પ્લાસ્ટરના ગુણધર્મો બાઈન્ડરના પ્રકાર અને વધારાના ઘટકોની હાજરીથી પ્રભાવિત થાય છે. સૌથી વધુ ઉપયોગમાં લેવાતા ખનિજ, એક્રેલિક અને સિલિકેટ પ્લાસ્ટર છે.

પ્રક્રિયા કરવા માટે, તમારે નીચેના કરવું આવશ્યક છે:

- કાર્યકારી સોલ્યુશન તૈયાર કરો. આ ખનિજ મિશ્રણને લાગુ પડે છે. તૈયાર કમ્પોઝિશનને સારી રીતે મિક્સ કરો.

- પ્લાસ્ટર લાગુ કરો. આ તબક્કે, અંતિમ રચનાની યોજના કરવી જરૂરી છે. સ્તરની જાડાઈ 40 મિલીમીટરથી વધુ ન હોવી જોઈએ. આગલું સ્તર ફક્ત પહેલાના સૂકાઈ ગયા પછી જ લાગુ કરી શકાય છે.

- ગ્રાઉટિંગ કરો. આ સ્તર અડધા સૂકા પછી કરવામાં આવે છે.રવેશની અસામાન્ય રચના બનાવવા માટે, તે વિશિષ્ટ રોલરનો ઉપયોગ કરવા યોગ્ય છે.

માસ્ટર્સ તરફથી ભલામણો

ફોમ પ્રિમિંગ કરતી વખતે, તમારે નીચેના નિયમોનું પાલન કરવું આવશ્યક છે:

- પ્રક્રિયાના અંત પછી, ફોલ્લીઓ રેતી કરો;

- ફાઇબરગ્લાસ મેશ પર રક્ષણાત્મક સાધનો લાગુ કરવા આવશ્યક છે;

- રંગદ્રવ્યોનો ઉપયોગ કરતી વખતે, તમારે પહેલા ટ્રાયલ બેચ કરવું આવશ્યક છે.

ફીણ પ્રાઈમરનો ઉપયોગ અંતિમ સામગ્રીના આધારના સંલગ્નતાને સુધારવામાં અને બાહ્ય પરિબળોના નકારાત્મક પ્રભાવથી કોટિંગને સુરક્ષિત કરવામાં મદદ કરે છે. આ કિસ્સામાં, પદાર્થના ઉપયોગ માટેની સૂચનાઓનું સખતપણે પાલન કરવું મહત્વપૂર્ણ છે.