પ્લાસ્ટિકને કેવી રીતે રંગવું, 5 શ્રેષ્ઠ યોગ્ય ફોર્મ્યુલેશન અને તેને કેવી રીતે લાગુ કરવું

પ્લાસ્ટિકનો ઉપયોગ ઘણી વસ્તુઓના ઉત્પાદનમાં થાય છે, જેમાંથી કેટલીકનો ઉપયોગ ઘરની સ્થિતિમાં સક્રિયપણે થાય છે. આ સામગ્રી ઉત્પાદન માટે સસ્તી, લવચીક અને ટકાઉ છે. જો કે, પ્લાસ્ટિક ઉત્પાદનો સમય જતાં ઝાંખા પડી જાય છે. વધુમાં, તિરાડો અને ચિપ્સ ઘણીવાર સામગ્રીની સપાટી પર દેખાય છે. આવા કિસ્સાઓમાં, પ્રશ્ન ઊભો થાય છે કે ઉત્પાદનના અગાઉના દેખાવને પુનઃસ્થાપિત કરવા માટે પ્લાસ્ટિકને કેવી રીતે પેઇન્ટ કરી શકાય છે.

સામગ્રી

પીવીસી રંગ કરતી વખતે તમારે શું જાણવાની જરૂર છે

પ્લાસ્ટિક પેનલ્સની પ્રક્રિયામાં આગળ વધતા પહેલા, તમારે આ રચનાઓ કઈ સામગ્રીથી બનેલી છે તે શોધવાની જરૂર છે. આ એ હકીકતને કારણે છે કે આ ઉત્પાદનોના કેટલાક પ્રકારો રંગ માટે યોગ્ય નથી. નીચેના પ્રકારના પ્લાસ્ટિક સાથે પ્રોસેસિંગ મુશ્કેલીઓ ઊભી થઈ શકે છે:

- ABS. અસર પ્રતિરોધક રેઝિન પર આધારિત અપારદર્શક કોપોલિમર. ABS પ્લાસ્ટિકનો ઉપયોગ ઘરગથ્થુ ઉપકરણો, ફર્નિચર, ઓટો પાર્ટ્સ, બેટરી અને અન્ય ઉત્પાદનોના ઉત્પાદનમાં થાય છે. આ સામગ્રીને પેઇન્ટ કરતી વખતે, સપાટી પૂર્વ-પ્રાઇમ્ડ હોય છે અને પ્રક્રિયા માટે એક્રેલિક સંયોજનોનો ઉપયોગ થાય છે.

- પીવીસી (પીવીસી સાથે ચિહ્નિત). વિનાઇલ ક્લોરાઇડ પર આધારિત રંગહીન પ્લાસ્ટિક.આ સામગ્રીનો ઉપયોગ દરવાજા અને બારીઓ માટે પ્રોફાઇલ બનાવવા માટે થાય છે, બાથરૂમને સમાપ્ત કરવા માટે પેનલ્સ, પાઇપ્સ અને આંતરિક ભાગમાં ઉપયોગમાં લેવાતા અન્ય ઉત્પાદનો. આવા પ્લાસ્ટિકનો રંગ ખાસ દંતવલ્કનો ઉપયોગ કરીને હાથ ધરવામાં આવે છે. સપાટી પણ પ્રાઇમ્ડ છે.

- પોલિસ્ટરીન (પીએસ). તે નીચા તાપમાનનો સામનો કરવાની ક્ષમતા દ્વારા અલગ પડે છે, તેથી જ સામગ્રીનો ઉપયોગ સાઈડિંગ, સેન્ડવીચ પેનલ્સ, ફોર્મવર્ક અને અન્ય ઉત્પાદનોના ઉત્પાદન માટે થાય છે. પોલિસ્ટરીન ડાઘ નથી.

- પોલીકાર્બોનેટ (પીસી). હિમ અને ગરમી પ્રતિરોધક સામગ્રી. આ કારણોસર, કાર હેડલાઇટ હાઉસિંગ્સ, ગ્રીનહાઉસ પેનલ્સ, ચશ્મા, વગેરે. પોલીકાર્બોનેટના બનેલા છે. પોલીકાર્બોનેટ ડાઘ કરતું નથી.

- પોલિઇથિલિન (PE). લાક્ષણિકતાઓ અને ઘટક ઘટકો અનુસાર, આ સામગ્રીનો ઉપયોગ ફિલ્મો, બોટલ, સીવેજ પાઇપ, રમતનું મેદાન અને અન્ય ઉત્પાદનોના ઉત્પાદનમાં થાય છે. પોલિઇથિલિન પેઇન્ટ કરી શકાતી નથી.

- પોલીપ્રોપીલીન (પીપી). રાસાયણિક પ્રતિરોધક સામગ્રી 175 ડિગ્રી અને સૂર્યપ્રકાશ સુધી સીધી ગરમીનો સામનો કરી શકે છે. તેનો ઉપયોગ પેકેજીંગ, પેવમેન્ટ ઉત્પાદનો વગેરેના ઉત્પાદનમાં થાય છે. પોલીપ્રોપીલિન અનપેઈન્ટેડ છે.

આપેલી માહિતીના આધારે, તે તારણ આપે છે કે ફક્ત એબીએસ પ્લાસ્ટિક અને પીવીસી પેઇન્ટ કરી શકાય છે.

યોગ્ય રંગો

પ્લાસ્ટિકને રંગવા માટે, એક્રેલિક સંયોજનો લેવાની ભલામણ કરવામાં આવે છે. આ અંતિમ સામગ્રી બહુમુખી છે અને સારી સંલગ્નતા ધરાવે છે. પરંતુ પ્લાસ્ટિક ઉત્પાદનોની પ્રક્રિયા માટે, તમે અન્ય પેઇન્ટ લઈ શકો છો.

પાણી આધારિત

પાણી આધારિત પેઇન્ટ પ્લાસ્ટિકની પ્રક્રિયા માટે શ્રેષ્ઠ માનવામાં આવે છે. વધુમાં, આ સામગ્રી માટે પોલીયુરેથીન-એક્રેલિક સંયોજનો લેવાની ભલામણ કરવામાં આવે છે.આવી રચનાઓ બે ઘટકોના સ્વરૂપમાં ઉપલબ્ધ છે: કલરન્ટ અને સખત, જે લાગુ પડની મજબૂતાઈ વધારે છે.

એક્રેલિકમાં નીચેની લાક્ષણિકતાઓ છે:

- સારી સંલગ્નતા;

- સમય જતાં રંગ ગુમાવતો નથી;

- જ્યારે સૂર્યપ્રકાશના સંપર્કમાં આવે ત્યારે ઝાંખું થતું નથી;

- બાહ્ય પ્રભાવોને સહન કરે છે;

- અગાઉ સપાટી પ્રિમિંગની જરૂર નથી.

એક્રેલિક રંગો રંગોની વિશાળ શ્રેણીમાં ઉપલબ્ધ છે. આમાંના કેટલાક ફોર્મ્યુલેશન સતત ઉચ્ચ ભેજનો સામનો કરી શકે છે.

માસ્ટ

સોફ્ટ-ટચ મેટ પેઇન્ટ નીચેની લાક્ષણિકતાઓ દ્વારા વર્ગીકૃત થયેલ છે:

- સ્પર્શ સપાટી સ્તર માટે સુખદ બનાવો;

- સૂકા સ્તર અવાજ અને પ્રકાશને બંધ કરે છે;

- વસ્ત્રો-પ્રતિરોધક;

- ઝડપથી સુકાઈ જવું;

- એપ્લિકેશન દરમિયાન ફેલાવો નહીં;

- દૃષ્ટિની સરળ ખૂણા કરવા માટે સક્ષમ.

આ લાક્ષણિકતાઓને લીધે, મેટ રંગોનો ઉપયોગ બાળકોના રમકડાં, કારના ભાગો અને અન્ય ઉત્પાદનોની પ્રક્રિયામાં થાય છે જે સતત યાંત્રિક તાણના સંપર્કમાં હોય છે.

પોલીયુરેથીન-એક્રેલિક

પોલીયુરેથીન-એક્રેલિક સંયોજનો મુખ્યત્વે મોટી સપાટીને રંગવા માટે વપરાય છે: સેન્ડવીચ પેનલ્સ, પીવીસી પ્રોફાઇલ્સ, વગેરે. આ સામગ્રી નીચેની લાક્ષણિકતાઓ દ્વારા વર્ગીકૃત થયેલ છે:

- પાણી અને વસ્ત્રો પ્રતિરોધક;

- નિયમિત ધોવાનો સામનો કરે છે;

- ઝડપથી સુકાઈ જાય છે, જેથી પેઇન્ટેડ ઉત્પાદનો એક સાથે ચોંટી ન જાય;

- સપાટી દ્વારા ઝડપથી શોષાય છે.

પોલીયુરેથીન-એક્રેલિક સંયોજનો બે ઘટકો તરીકે પણ ઉપલબ્ધ છે: એક કલરન્ટ અને સફેદ (દૂધિયા) સખત. આ સામગ્રીને ટેક્ષ્ચર તત્વો સાથે મિશ્રિત કરી શકાય છે જે સારવાર કરેલ સપાટી પર લાકડા, પ્લાસ્ટર, મિરર્સ અને અન્યની અસર બનાવશે.

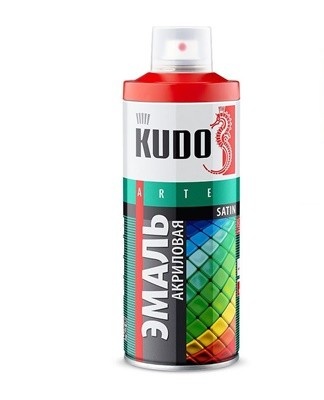

એરોસોલ

સ્પ્રે પેઇન્ટ નાના વિસ્તારો માટે શ્રેષ્ઠ છે. આ સામગ્રી લાગુ કરવા માટે સરળ છે અને છટાઓ છોડશે નહીં. અન્ય સમાન ફોર્મ્યુલેશન કરતાં સ્પ્રે પેઇન્ટના નીચેના ફાયદા છે:

- એપ્લિકેશન માટે કોઈ વધારાના સાધનોની જરૂર નથી;

- તમે વર્કટોપ પર વિવિધ અસરો બનાવી શકો છો (લાકડા, અરીસાઓ, વગેરેનું અનુકરણ);

- લાંબા સમય સુધી ઝાંખું થતું નથી;

- લાંબા સમય સુધી સંગ્રહિત;

- આર્થિક રીતે ખર્ચવામાં આવે છે;

- જૂના સ્પ્રે પેઇન્ટ પર પડો.

સ્પ્રે પેઇન્ટ સોફ્ટ-ટચ અથવા મોનાડ મેટ દંતવલ્ક તરીકે ઉપલબ્ધ છે, જે સારવાર કરેલ સપાટીને ચળકતી અસર આપે છે.

દંતવલ્ક / મોડેલ

મોડેલિંગમાં, ખાસ દંતવલ્કનો ઉપયોગ થાય છે, જેનો આધાર તેલ છે. આ રચના માટે દ્રાવક તરીકે વ્હાઇટ સ્પિરિટ અથવા ટર્પેન્ટાઇનનો ઉપયોગ થાય છે. મોડેલ દંતવલ્કને બળપૂર્વક સૂકવવું જોઈએ નહીં. અન્ય સમાન રચનાઓની તુલનામાં, આ સામગ્રી રંગને ચોક્કસ રીતે પ્રજનન કરવામાં સક્ષમ છે.

મોડેલ દંતવલ્કના ગેરફાયદા છે:

- તીવ્ર ગંધ;

- મધ્યમ ઝેરી;

- ધીમે ધીમે સૂકા;

- આગ સંકટ.

વેન્ટિલેટેડ જગ્યાએ મોડેલ દંતવલ્ક કામ કરવું જરૂરી છે.

પેઇન્ટ પસંદગી માપદંડ

પ્લાસ્ટિક માટે પેઇન્ટ પસંદ કરતી વખતે, તમારે નીચેની સુવિધાઓ પર ધ્યાન આપવું જોઈએ:

- સંલગ્નતા ની ડિગ્રી. આ પરિમાણ એવા કિસ્સાઓમાં મહત્વપૂર્ણ છે જ્યાં તે સરળ પ્લાસ્ટિકને રંગવાનું જરૂરી છે. નીચા સંલગ્નતા રંગો ઝડપથી ખરબચડી સપાટીઓ દ્વારા શોષાય છે.

- હાર્ડવેર સુસંગતતા. પ્લાસ્ટિકને રંગવા માટે વપરાતી દંતવલ્ક બેઝ અને અગાઉ લાગુ કરેલ પ્રાઈમર બંને સાથે મેળ ખાતી હોવી જોઈએ. જો આ નિયમનું પાલન કરવામાં ન આવે તો, સૂકા સ્તર ઝડપથી તિરાડોથી ઢંકાઈ જશે.

- ફેલાવવાની અને છુપાવવાની શક્તિની ડિગ્રી. બંને સેટિંગ્સ તમને રંગ કેવી રીતે લાગુ કરવામાં આવે છે તે સમજવાની મંજૂરી આપે છે.વધુમાં, સામગ્રીનો વપરાશ આ સૂચકાંકો પર આધારિત છે.

- પાણી પ્રતિકાર. આ પરિમાણ તે કિસ્સાઓ માટે મહત્વપૂર્ણ છે જ્યારે પ્લાસ્ટિક, જે સતત પાણીના સંપર્કમાં હોય છે, તેને પેઇન્ટ કરવાની જરૂર છે.

કલરિંગ કમ્પોઝિશન પસંદ કરતી વખતે, સામગ્રી કયા પ્રકારની પ્લાસ્ટિક માટે યોગ્ય છે તેના પર ધ્યાન આપવાની પણ ભલામણ કરવામાં આવે છે. આ માહિતી સામાન્ય રીતે પેકેજિંગ પર સૂચવવામાં આવે છે.

ડાય ટેકનોલોજી

પ્લાસ્ટિકને રંગવાની પ્રક્રિયા વ્યવહારીક રીતે અન્ય સામગ્રીની પ્રક્રિયા કરતી વખતે ઉપયોગમાં લેવાતી પદ્ધતિઓથી અલગ નથી.

સાધનની તૈયારી

પ્લાસ્ટિકને રંગવા માટે, તમારે આની જરૂર પડશે:

- દંડ કપચી સેન્ડપેપર;

- રોલર, પીંછીઓ અથવા સ્પ્રે બંદૂક;

- પાણી અને ડીટરજન્ટ;

- દ્રાવક

જો તમે પ્લાસ્ટિકને આંશિક રીતે ડાઘવાની યોજના ઘડી રહ્યા હો, તો તમારે માસ્કિંગ ટેપની જરૂર પડશે, જેનો ઉપયોગ એવા વિસ્તારોને મર્યાદિત કરવા માટે કરી શકાય છે કે જેની સારવાર કરવામાં આવશે નહીં.

સપાટીને યોગ્ય રીતે કેવી રીતે તૈયાર કરવી

પેઇન્ટને વહેલા ક્રેકીંગથી રોકવા માટે, સપાટીને યોગ્ય રીતે તૈયાર કરવી જરૂરી છે. આની જરૂર પડશે:

- જૂની કોટિંગ સામગ્રીને દૂર કરો (દ્રાવકનો ઉપયોગ કરીને, હેર ડ્રાયર અથવા અન્ય યોગ્ય માધ્યમોનો ઉપયોગ કરીને);

- સોલવન્ટ્સનો ઉપયોગ કરીને ગ્રીસ અને પેટ્રોલિયમ ઉત્પાદનોના નિશાનથી સપાટીને સાફ કરો;

- પ્લાસ્ટિકને ગંદકીના નિશાનથી સાફ કરો;

- દ્રાવક સાથે પ્લાસ્ટિકને ફરીથી ડીગ્રીઝ કરો;

- એન્ટિસ્ટેટિક એજન્ટ સાથે સપાટીની સારવાર કરો;

- પુટ્ટી સાથે તિરાડો અને સ્પ્લિન્ટરને સીલ કરો.

સંલગ્નતા સુધારવા માટે, પ્લાસ્ટિકને ઝીણી-ઝીણી એમરી પેપરથી રેતી કરવાની ભલામણ કરવામાં આવે છે. આ પ્રક્રિયા પછી, દ્રાવક સાથે સપાટીને ડીગ્રીઝ કરવી પણ જરૂરી છે. જો જરૂરી હોય તો, પ્લાસ્ટિક પર પ્રાઇમર લાગુ કરવામાં આવે છે અને સેન્ડપેપર સાથે ફરીથી પ્રક્રિયા કરવામાં આવે છે.

પેઇન્ટિંગ પોતે

પેઇન્ટિંગ કરતી વખતે, બ્રશની ટોચને તૈયાર સોલ્યુશનમાં ઘટાડવાની ભલામણ કરવામાં આવે છે. આનો આભાર, સ્તર સમાન હશે. સપાટી પર પેઇન્ટ લાગુ કરતી વખતે, બ્રશને ઢાળ પર રાખવાની ભલામણ કરવામાં આવે છે.

જ્યારે કેનમાંથી રચના છંટકાવ કરતી વખતે, તમારે નીચેના અલ્ગોરિધમનું પાલન કરવું આવશ્યક છે:

- પેઇન્ટેબલ પ્લાસ્ટિક સપાટ સપાટી પર નાખવામાં આવે છે.

- માસ્કિંગ ટેપ પેઇન્ટ કરવાના વિસ્તારને મર્યાદિત કરે છે.

- બોક્સ સક્રિય રીતે હલાવવામાં આવે છે અને કાર્યકારી સપાટીથી 20-30 સેન્ટિમીટરના અંતરે ખુલ્લું મૂકવામાં આવે છે.

- છંટકાવ કરતી વખતે, કેન પ્રક્રિયા કરવામાં આવી રહેલા પ્લાસ્ટિકની સાથે ધીમે ધીમે ખસે છે. કન્ટેનરને લાંબા સમય સુધી એક જગ્યાએ રાખવું અશક્ય છે. આનાથી ડાર્ક સ્પોટ દેખાશે.

પ્લાસ્ટિક પર પેઇન્ટિંગ કરતી વખતે, 2-3 સ્તરો લાગુ કરવાની ભલામણ કરવામાં આવે છે, દરેક વખતે અગાઉના એક સૂકવવાની રાહ જુઓ. પરંતુ આ પરિમાણ સારવાર કરેલ સામગ્રી દ્વારા સહન કરાયેલ તણાવની ડિગ્રી પર આધાર રાખે છે. જો પ્લાસ્ટિક સતત યાંત્રિક તાણના સંપર્કમાં રહે છે, તો ઘણા સ્તરો લાગુ કરવા જોઈએ.

પેઇન્ટિંગ પછી પ્લાસ્ટિક કેવી રીતે સૂકવવું

ઘરગથ્થુ પ્લાસ્ટિકને કુદરતી રીતે સૂકવવાની ભલામણ કરવામાં આવે છે. જ્યારે ગરમ થાય ત્યારે આવી સામગ્રી ઓગળી શકે છે. વપરાયેલ રંગના પ્રકાર પર આધાર રાખીને સંપૂર્ણ સૂકવણીમાં 2 થી 6 કલાકનો સમય લાગે છે. આ સમયગાળા દરમિયાન, પ્લાસ્ટિકને ફિલ્મ સાથે આવરી લેવાની ભલામણ કરવામાં આવે છે જેથી ધૂળ સપાટી પર સ્થિર ન થાય.